| 2021/03/18 09:03 |

三菱电机——从自动化到智能化产线来源:

三菱电机创建于1921年,是引领全球市场的FA(工业自动化)产品供应商,世界500强企业。业务范围涵盖能源、电力设备、电子元器件、家电、通信系统及工业自动化系统。福山制作所主要生产低压断路器、计测控制器及节能产品。

作为三菱的通用马达大规模生产工厂——三菱电机名古屋制作所,成立于1924年,被誉为“母亲工厂”。目前,名古屋制作所本部提供工业自动化产品和解决方案。除名古屋总部工厂之外,还下辖新城工厂、可儿工厂,以及提供设计、开发、服务的相关公司。此外,名古屋制作所在大连、常熟、泰国曼谷和印度古尔冈还建立了生产和服务基地。从2003年起,名古屋制作所的各个工厂开始应用e-F@ctory来进行智能化改造,不断提高生产率、产品质量,并降低能耗。

名古屋制作所为生产FA产品的综合性工厂,为整个三菱电机的发展做出了巨大贡献,是FA产品的顶级工厂。在车间里,各个产线都有先进的生产管理系统协调,实现整体控制。车间安装了80多台MES Interface,可收集生产设备的信息再传输到信息系统中;仅在伺服电机组装工序,每台电机即有超过180个历史数据通过该系统予以存储和分析。同时实现了各工序的生产的可视化,并收集历史数据、管理及产品追溯、能源管理,达到应对需求变化、多品种变量生产、提高设备生产效率和质量的目的。

此外,在自动化方面,三菱电机也做了很多优化工作。伺服电机的装配生产线采用人机结合的模式进行装配。通常情况下,电机里定子绕线较难实现自动化,但在这里可以看到三菱电机为实现定子绕线自动化生产的专利技术。三菱电机特定子设计成可以打开的结构,当需要绕线时,每一段定子可像活页一样展开,单独完成绕线。通过产品结构的优化,在不影响产品性能的情况下,很好地满足自动化生产的需求,提高了生产效率。

为了减少部件安装错误、稳定设备的运转率、缩短故障因素的分析时间、减轻熟练工的指导负担、确保装卸工人的安全,该工厂引入了e-F@ctory的表面贴装运行管理系统、人员作业支援系统、空调及照明管理系统、垂直搬运系统,是e-F@ctory应用实践的样板工厂。各系统成功应用后,该工厂的能源成本降低30%,质量损失降低50%,生产效率提高30%,新员工培训的时间降低65%。

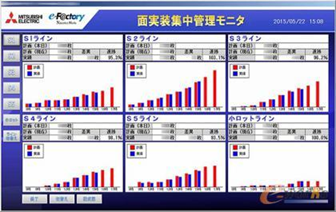

在FA生产大楼中,通过中央监控系统,可以把加工生产线、设备运转情况、质量情况、报错情况以及产品生产进度等信息从现场收集起来集中分析处理并可视化(图1)。通过中央监控系统,显示大楼内六层表面贴装生产车间的设备运转情况、设备产品报错情况、生产进度情况等。

图1 数据实时收集画面(来源:三菱电机)

中央监控系统还可以对整栋大楼的空调、照明进行统一集中的远程可视化管理。利用楼内各处传感器监视室内的温度和湿度,然后将信息汇集到可编程控制器中,可编程控制器控制室外机,调整进气风量,使室内的进气温度和湿度保持适当的状态;同时,还可通过监视台的触摸屏开启或关闭楼内照明设备。

在FA生产大楼6楼的可编程控制器车间,共有16条通用SMT生产线,自动化率达到90%以上。

贴片自动加工流程为首先在电路板上印刷用于追溯的QR码,然后在其表面刷锡膏,机器可以自动检测锡膏薄厚是否均匀,每一道工序都设置了检测设备,虽然投入较大,但可以保证产品合格率。第二步将电子元件贴到电路板锡膏的位置,这条生产线的贴片机上使用的是三菱的线型伺服马达,每小时可贴装72000个电子元件。下一步使用回流焊固定元件,在回流炉中逐步加温使元件固定在锡膏上再冷却。最后对电路板进行机器和人工双重检测。

在“e-F@ctory解决方案”的应用中,利用MES接口组件实现了从各种贴装设备收集运行数据,生产线的数据在管理员的终端上自动显示,实现生产信息、运转信息、质量信息和错误信息的可视化,利用标准上下限对比方式迅速发现质量问题,可以加快问题的分析与处理,防止质量问题扩散,明显改善质量。

由于可编程控制器生产特点是批量小、品种多,每天需要换产,最多时达10次,为了缩短换产时间,专门设立了中央筹备区,换产最快可以在10分钟内完成,减小停工造成的影响,提高了生产效率。

在大楼两边有无人垂直搬运机用于运送组装的零部件和测试完成的产品,6楼贴装完毕后再运送到5楼,组装到显示器或可编程控制器中。

由于可编程控制器和显示器的品种众多,组装步骤和使用的零部件也各不相同,因此在插件加工车间里采用的是人机协作的单元化生产方式。可以根据生产指示灵活调整,但这种生产线模式因为有一线操作员的参与,因操作失误对产品质量的影响难于避免,因此,需要想办法减少人为错误造成的损失。在这方面,可编程控制器工厂采用了很多方法进行改善。如利用由生产指示书、显示器和开关螺丝存放箱盖的故障保护终端等构成的系统,帮助操作员正确取出零部件;通过在工具上安装防错装置,通过亮灯提醒工人抓取正确的工具,防止操作错误。

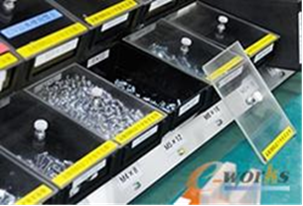

在车间生产线上,每个操作员接收各种工序指令,因机型不同,组装1台可编程控制器需要使用多种螺丝,而这些螺丝必须用不同的螺丝刀进行紧固。由于程序复杂,所以会发生新手误用螺丝刀的情况,而新人培养也需要一定时间。为了提高组装过程中质量,减少人为操作失误、缩短新员工培训时间和保证产品质量,车间引入了作业支援系统,它有两个关键点:“使用正确的零部件”和“用正确的方法安装零部件”。以拧螺丝为例,利用由生产指示书、显示器和开关螺丝存放箱盖的防错终端等构成的系统,帮助正确取出零部件。操作员只需读取由生产管理系统提供的作业指示书条形码,就会在其前方的显示器画面上显示出要锁定的位置。之后会从多个螺丝箱中打开需要使用的螺丝的箱盖,让作业员从中取出指定颗数的螺丝。这样一来,不熟练的作业员也能够正确地取出螺丝(图2)。

图2 根据步骤点亮螺丝刀上方的指示灯,并指示螺丝固定部位及顺序(来源:三菱电机)

操作员取出正确颗数的正确螺丝后,在前方的显示器上显示步骤,同时点亮内置在需要使用的螺丝刀中的指示灯。操作员使用该螺丝刀完成安装作业后,下一个要使用的螺丝刀的指示灯就会点亮,这样一来作业员就能够正确掌握每个零部件的安装顺序并区分使用螺丝刀(图3)。

图3 点亮灯光指导作业员取出螺丝(来源:三菱电机)

可儿工厂是名古屋制作所的分工厂,成立于1979年,占地65000平方米,主要生产的产品是电磁开关,此外也生产盘柜和热继电器。可儿工厂主要生产电磁开关,包括三个核心零件——接触片、线圈和铁心的自制与装配。在生产布局上,工厂的一层完成零件自制,二层完成部装与总装。自制件完成后送入JIT中心,再由高架运输机将物料配送至二层供装配。电磁开关的生产特点是种类特别多,多达1.3万种以上,同时产量大,因此生产组织面临这两个难点。针对这些难点,可儿工厂在生产中引入了“机器人组装单元化生产模式”,巧妙结合适用于多品种生产的人工单元化生产模式和可实现大批量生产的机器人生产模式,并应用e-F@ctory,通过FA与IT融合,让作业人员和机器人合理分工、各展所长,不仅实现了高速自动作业,还显著提高了作业精度,带来了效率和价值的提升。

可儿工厂的组装生产线可生产约25000种产品,依据每月产量不同,分别采用全自动生产线、LCA生产线(Low Cost Automation,机器+人工)、纯手工组装多种模式的生产线,每月5万个以上产量的产品采用全自动生产线,1~5万个之间采用LCA生产线,每月1万个以下的产量采用人工组装,从经济性角度出发,并非完全追求全自动生产。

图4 可儿工厂产品组装的柔性自动化单元

电磁开关的组装过程划分为不同的单元生产线,同一条生产线可以组装20种以上的不同产品。一个生产单元是一个单件流,配备一名操作工人,在单元生产线中执行局部组装和外观检测。这种产线模式可缩短工人的移动距离,提升效率的同时,降低了劳动强度。

装配过程中,可儿工厂关注细微处的改善,充分利用机器视觉、力觉传感器等技术不断提升制造效率。例如,在工件上用激光打印二维码,给产品一个身份标识,杜绝铭牌和型号错误,实现追溯;电磁开关的零部件尺寸都很小,为了提高传送效率,工厂对单元生产线上的送料装备做了优化,缩短传送的距离,方便工人投料。工人投料时,通过机器视觉识别二维码,防止错料;装配中有很多拧螺钉的动作,设备上加装了力觉传感器,控制拧紧程度,以及通过优化螺钉拧紧的操作,杜绝螺钉锁死的缺陷。

目前,可儿工厂基于产线布局优化、工艺优化及与e-F@ctory解决方案的融合,实现了生产过程和质量的可视化,生产效率提升了30%,运转率提高60%,工序数量下降55%、面积比下降85%。目前已实现100人完成50万件产品的生产,每15秒加工一个产品。