| 2021/03/12 09:20 |

约翰·迪尔的工业物联网应用来源:

约翰·迪尔是一家提供先进产品和优质服务的全球领先企业。经过180多年的发展,约翰·迪尔不断壮大,成为全球最大的农业机械制造商和第二大工程机械制造商,位列世界500强。约翰·迪尔的主要产品有农业机械、高尔夫和运动场机械、发动机与传动系统、车辆和多功能系统、工程机械,其产品被誉为农机产品中的“奔驰”。美国是世界上农业最发达、技术最先进的国家之一,20世纪40年代就领先全球最早实现了粮食生产机械化,且逐步将农业机械化拓展到棉花、甜菜等经济作物的种植与收割,约翰·迪尔及其业界同行对此功不可没。

约翰·迪尔位于莫林市的两家工厂都是总装厂,制造工艺涉及钣金、焊接、喷涂、装配。由于物料极其庞大,车间20多米高的内空布满了粗壮的铁链传动轨道,显得格外错综复杂,让人完全搞不清楚眼前的零件下一刻会去往哪里,整个车间在浓重的金属色包裹下,像极了美国大片中常常看到的老工业时代场景,各种机器不停运转,一派繁忙景象。

钣金车间新老设备并用,新设备已采用激光切割机,配合机器人上下料以及自动送入下道工序,形成了切割工序的生产单元。由于存在老设备,钣金车间正在进行持续优化,对布局和设备进行调整。

焊接车间的规划布局以及装备能力明显优于钣金车间,基本实现了单件流,部分工序采用U形线,60多台焊接机器人用于焊接3种不同的产品,令人惊奇的是,有一台已使用35年的机器人仍能正常工作。物料的搬运则通过自动化助力设备吊装到工位上,在这里,焊接工序并非完全自动化,部分工序仍然依靠人工完成,其目的是可基于焊工的经验选择焊接材料,通过人的干预保证质量,具有一定的灵活性。

喷涂车间完全实现了自动化且具有一定的智能化水平,整个车间只有少量的工作人员实施监控。喷涂流程大致包括前处理、底漆和面漆,前处理和底漆两大工序是在几个特大的池子里完成的,池子里盛满了不同成分的酸性液体以及油漆,6个跨越池子的天车将巨型的零部件根据工艺时间要求放入或吊出水池,完成前处理和底漆后,零部件被悬挂式输送链送入面漆喷涂环节。面漆喷涂由4个机器人从不同的角度组合完成。喷漆之前,机器人通过扫码获得零部件信息,自动调用相应的喷漆程序进行作业。喷涂工艺已完全由生产系统控制,实现24小时连续工作。

装配过程完全采用单件流的形式,经过喷涂的零部件经过悬挂式输送链送到装配工位,完成最终的安装。每台农机产品正式诞生前,在工厂内要走完11英里的路程。

随着物联网技术、IT技术与控制技术的发展与融合,使得传统产品转型智能产品成为可能。在约翰·迪尔,产品就是“轮子上的电脑“,看似简单的农业机械,实际涉及的技术非常复杂。例如,在播种时要保持种子的方向,而且从播种喷口出来的种子在落地前需要停止转动,每粒种子的高度要保持一致,才能保证种子发芽率处在高水平,听起来感觉几乎不可能做到,实际上已经通过农机的控制软件实现。为保证农机具备精准控制的能力,约翰·迪尔近一半的工程师负责软件开发。不仅如此,早在1993年,约翰·迪尔公司就率先进入精准农业的领域。在拖拉机上使用GPS系统,实现了可视的自动导航系统,通过农机设备与设备、设备与控制系统、设备与操作者的互联,通过物联网实时采集作业数据,通过远程信息管理平台管理与监控作业过程,提供动态产量、温度等现场数据,通过对数据的可视化分析,向农场主、操作人员、农业专家开放数据和分析,不同的角色根据各自的需求利用数据精准决策,形成约翰·迪尔公司的精准农业解决方案。

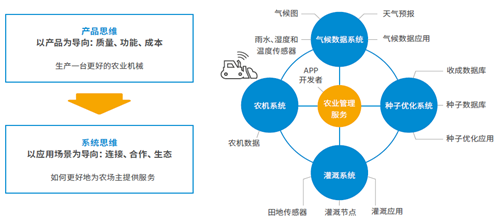

约翰·迪尔通过农机设备上的传感器收集数据,将收集到的设备数据和气象、土壤、种子等数据结合在一起,利用分析技术帮助农场主做出更为科学的农耕决策。约翰·迪尔整合了来自不同产业领域的数据和知识,同时myJohn Deer平台还提供了API接口,便于外部的开发者更好地利用这些数据。

约翰迪尔的工业互联网应用

这家经历了180多年风雨历程的农机公司,一步一步发展为全球农机巨头,同样与创新特质分不开。约翰·迪尔公司在创新上投入了大笔资金,约占年收入的4%,而同行大多在2%~3%。约翰·迪尔跟随新兴技术发展的步伐,在产品中引入IoT技术、信息化技术,打破原有单一产品的边界和原有价值链,从纯设备生产演变为精准农业的整体解决方案供应商,在所专注的领域实现商业模式的转型。