| 2021/02/07 09:26 |

激光近净成形应用实例来源:

「 1. 激光近净成形技术的航空应用 」

金属构件的直接增材制造的技术构思,是由美国联合技术研究中心(United Technologies Research Center,UTRC)在1年首979年首先提出的,其应用对象就是针对航空制造领域,并且是航空核心部件——航空发动机涡轮盘。自20世纪90年代中期,美国Boeing飞机公司、GE航空发动机公司、Sandia国家实验室和Los Alomos国家实验室、欧洲Airbus公司、英国Rolls-Royce公司、法国Safran公司、意大利Avio公司等航空航天领域大型公司和国家研究机构都已开始对金属增材制造技术及其在航空航天领域的应用进行了大量研究工作。参与这项研究的世界著名大学更是数不胜数。

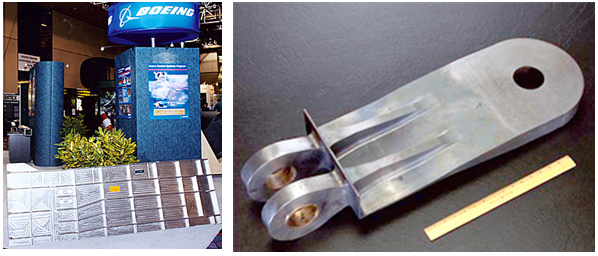

2000年,美国Boeing飞机公司首先宣布采用激光近净成形增材制造技术(LENS)制造的三个钛合金构件在F-22和F/A-l8E/F军用飞机上获得应用(图1)。这个事件在全球掀起了金属构件直接增材制造的第一次热潮。在增材制造技术发展的早期,LENS技术的应用对象更多的是针对军用飞机的钛合金构件,如钛合金支架、吊耳、框、梁等,以及航空发动机构件如镍基高温合金单晶叶片。

图1 Boeing飞机公司采用LENS技术制造的飞机钛合金结构件

在中国航空制造领域,LENS技术和应用研究最具代表性的单位主要是北京航空航天大学和西北工业大学。北京航空航天大学针对我国军用飞机大型钛合金结构件的LENS制造开展了大量研发工作,并已经在多个型号中获得应用(图2)。在民用飞机应用方面,西北工业大学采用LENS技术制造了长达约3010mm的C919飞机钛合金中央翼1#肋缘条(图3)。目前,装备这些激光近净成形增材制造缘条的C919飞机翼身组合体已通过了静强度研究偏航机动100%限制载荷试验测试。

图2 北京航空航天大学采用LENS技术制造的飞机加强框

图3 西北工业大学采用LENS技术制造的C919大型客机中央翼肋上、下缘条

除了直接制造航空构件外,采用增材制造技术对航空构件进行成形修复,以及将增材制造与传统的铸、锻和机械加工相结合形成组合制造技术以提高构件的成形精度和效率也是目前航空制造领域的一个发展亮点和未来的重要发展趋势之一。目前欧美以及我国都已将增材制造成形修复技术应用于飞机构件加工和服役损伤的修复,取得了显著的时间和经济效益。在组合制造方面,国内外都在探索将金属增材制造技术与传统的铸造、锻造、机械加工和电解加工相结合,以克服增材制造固有的精度/效率矛盾,实现航空复杂构件的低成本高效高精度制造和加工。

「 2. 激光近净成形技术制造C919飞机机翼缘条案例解析 」

C919大型客机中央翼缘条是飞机机翼与机身连接处的关键主承力构件,如图4所示。由于机翼翼型流线、承载性能要求、装配要求和轻量化设计等多方面因素的综合考量,缘条结构往往被设计为空间异型结构,加之尺寸较大,给后续的制造加工带来了很大的难度。

图4 C919中央翼肋缘条

缘条构件通常使用的材料为钛合金、铝合金。传统的加工制造方法为:首先采用自由锻造的方法制备毛坯,然后采用数控铣进行粗加工,之后热处理消除加工应力,最后完成数控铣精加工到位。采用这一制造方法,通常自由锻料相对于最终缘条有着很大的余量,因此,需要去除的材料往往高达95%以上,造成极大的材料浪费和加工时间成本。为了减小加工余量,人们采用模锻代替自由锻,从而使加工余量大大减小,但余量仍然在15mm以上。除此之外,缘条模锻还存在两大难题。第一,大型客机缘条一般在3m以上,需要4万吨以上液压锻机才能实现模锻,然而,国内满足需求的装备较少;第二,模锻件模具的设计与制造成本很高,模具的加工周期也很长。如果飞机处在研制阶段,如此时间及成本的投入对于新机研制来说难以想象。实际上,在大型客机的研制中,有很多类似的复杂构件都存在同样的问题,即采用传统加工技术成本高、时间周期长,原材料的利用率较低,进而对民机的研制进度产生重要的影响。LENS制造技术能够实现高性能复杂结构致密金属构件的无模、快速、近净成形,给民机大型复杂结构件的高效制造提供了一种解决途径。

C919钛合金中央翼缘条LENS制造方案主要包括以下几个方面的工作:对构件结构特点进行分析;建立毛坯构件三维CAD实体工艺模型;制定LENS制造工艺方案;激光扫描路径生成及优化;工艺参数选取与优化;LENS制造构件毛坯;后续处理。

1)缘条结构特点分析

C919飞机的中央翼上下缘条长近3m,为类十字和丁字双弯曲板筋结构(图4),弯曲最大倾斜度约20°,同时筋板主要为变壁厚结构,各部分主要板厚6~18mm,采用Ti-6Al-4V合金进行制造,设计构件的净重为50kg左右。

2)LENS实施方案

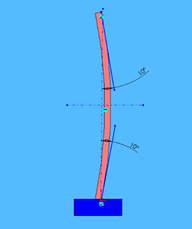

根据C919飞机缘条的结构特点拟采用整体激光熔覆成形制造方案。从变形最小化和工艺最简化的角度考虑,由于缘条整体结构的弯曲曲率不大,拟沿缘条长度方向进行立式整体成形,如图5所示。成形制造的总体流程如图6所示。

图5 C919飞机缘条LENS方案示意图

图6 缘条整体LENS制造流程

3)近形件三维CAD实体模型建立

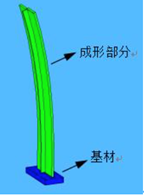

从经济适用性的角度,考虑制造效率和成形精度的平衡,以及后续无损检测的需求,LENS成形的缘条相比原设计构件需要单边设计3mm余量。同时考虑后续的数控加工要求,在构件的CAD建模时,需要同时考虑成形基材的装夹和数控加工的定位,明确成形基准和加工基准的转换策略,确定工艺模型,如图7所示。

图7 缘条整体LENS工艺模型

4)工艺过程控制

(1)激光扫描路径生成。根据缘条的结构特点,为了保证外部轮廓以提供准确的加工余量,以及减轻局部过热的影响,剖分工艺模型时采用轮廓偏置路径和起始位置随机的填充方式。缘条LENS成形过程中,为了保证制造效率和适当的精度,通常需要采用大光斑和厚熔覆沉积层的方式进行成形制造。在立式熔覆沉积过程中,熔池凝固收缩易沿高度方向发生,为此,采用沉积高度监控系统同步调控构件高度和沉积层厚度。

(2)后续处理。由于成形过程中构件经历了巨大的温差变化,缘条经LENS成形后,后续需要采用适当的热处理工艺来优化微观组织结构和去除残余应力。针对缘条所采用Ti-6Al-4V合金,基本热处理工艺包括:固溶时效和去应力退火。

成形过程的质量控制是LENS制造满足缘条设计要求的重要环节,其包括几何性能的控制,冶金质量的控制以及应力变形的控制三个方面。

5)几何性能控制

对于大型构件的成形,微观的表面精度并不是主要关注的问题。构件形位尺寸是决定能否终加工出构件的关键。为此需要通过两方面来确保形位尺寸:

(1)沉积高度控制。可结合沉积高度的实时检测系统及离线高度测量,采用优化的工艺参数组合,确保沉积高度均匀稳定。

(2)成形过程中关键位置和结构设计尺寸保证。成形过程中需要对成形过程中的关键位置和关键的结构设计尺寸进行在线和离线监测,确定其与构件工艺模型的形位偏差,并以此为参考修正成形工艺参数。

6)冶金质量控制

对于大型构件成形来说,如何在长时间的成形过程中保证整个构件内部的冶金质量是一个必须解决的问题。需要从以下几方面来解决这一问题:

(1)优化工艺保证单道沉积冶金质量;

(2)根据熔覆沉积层的宽高比严格控制搭接率,确保搭接部分冶金质量;

(3)尽可能配置加工区域激光功率、熔池温度或熔池尺寸的实时监测系统,实时调整优化工艺,保证成形过程的稳定性。

7)应力变形模拟及控制

对于大型构件的LENS成形来说,构件的应力变形控制是一个不可忽视的问题。它关系到构件与设计尺寸的形位偏差,影响到工艺模型的余量设计及后续能否机械加工出最终构件。而对成形过程的应力变形情况进行适当的模拟仿真是优化工艺策略,调控成形过程应变分布和变形的一个重要手段。

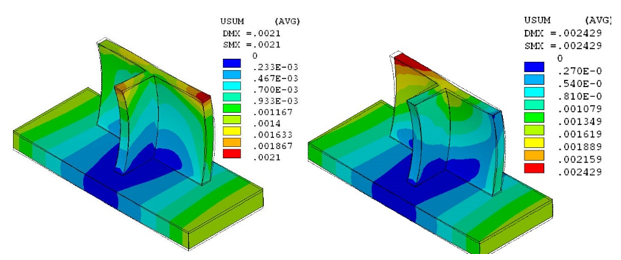

图8为采用有限元分析仿真的轮廓偏置、长光栅、短光栅和交叉光栅四种沉积路径LENS的Ti-6Al-4V合金T形缘条和基板的最终变形情况。可以看到,四种沉积路径下基板最大变形量在基板长边的两侧,产生向上的变形,基板中心位置变形最小。采用轮廓偏置路径沉积的T形缘条最大变形量在熔覆层顶端横向缘条尾部,最大变形量为2.1mm,其次是纵向缘条尾部,变形量约为1.67m,基板上最大变形量为1.4mm。采用长光栅和短光栅路径沉积时,最大变形都在熔覆层顶端横向缘条头部,其最大变形量分别为2.429mm和2.424mm,基板两侧最大变形量分别为0.16mm和0.1mm。采用交叉光栅路径沉积的T形缘条,沉积结束后最大变形量是在基板上,基板上最大变形量为1.9mm,T形缘条上最大变形量在熔覆层顶端横向缘条头部,最大变形量为1.653mm,相对其他路径,采用交叉光栅路径沉积的T形缘条上变形量最小,这是由于采用交叉光栅路径沉积时,相邻熔覆层冷却时凝固收缩方向发生了改变,使得收缩引起的内应力的方向分散,相应的翘曲变形减小。

图8 T形缘条激光立体成形后的最终变形情况

(a)轮廓偏置;(b)长光栅;(c)短光栅;(d)交叉光栅

图9为沉积结束及冷却后,采用四种沉积路径沉积所得Ti-6Al-4V合金T形缘条等效应力场分布图。沉积结束后,T形缘条的最大残余应力都分布在横向缘条两端靠近根部位置,且由外向内应力迅速减小;基板上应力值较小,主要集中在缘条轮廓周围。采用轮廓偏置沉积路径,缘条端部应力从下到上呈V字形分布,且最大等效应力达779MPa,位于横向缘条背面端部与基板连接处。横、纵缘条连接处的背面底部也存在明显的应力集中,最大应力值达690MPa,随高度的增加应力值逐渐减小至300MPa。除去端部和背部应力集中位置,缘条整体所受应力水平较低。采用长光栅路径沉积的缘条端部则存在更大范围的应力集中,且最大等效应力高达818MPa,横、纵缘条连接处的背面最大应力约为450MPa。除去端部位置,采用轮廓偏置和长光栅路径沉积时,缘条底部与基板连接位置也产生较大拉应力,熔覆结束后缘条顶部应力变大。相比前两种沉积路径,采用短光栅沉积的缘条整体应力分布最均匀,只有缘条端部与基底连接的根部出现应力集中但范围非常小,最大等效应力为776MPa,背面应力也更均匀,应力水平维持在250MPa左右。采用交叉光栅沉积路径的缘条上整体应力分布也比较均匀,但是端部应力比短光栅略大,最大等效应力为783MPa。

图9 T形缘条LSF结束时等效残余应力分布

8)缘条的LENS制造

基于前述分析,最终C919飞机中央翼缘条构件采用轮廓偏置+光栅混合路径进行扫描沉积。超声检测表明无孔洞、熔化不良缺陷,满足设计要求。同时,抽样拉伸测试结果表明,增材制造件不同部位强度性能波动小于2%。图10为采用LENS增材制造的上、下缘条组装的C919中机身翼身组合体部段。该部段已完成了载荷考核,最终测试的承载能力超过设计要求。

图10 装配了LENS制造上、下缘条的C919中机身翼身组合