| 2021/02/01 15:25 |

结构光三维测量实例来源:

华中科技大学材料学院快速制造中心自主研发的PowerScan系列三维扫描仪,采用光栅扫描技术,标志点全自动拼接,具有高效率、高精度、高寿命、高解析度等优点,特别适用于复杂自由曲面的逆向建模,主要应用于产品研发设计(RD)、逆向工程(RE)及三维检测(CAV)。

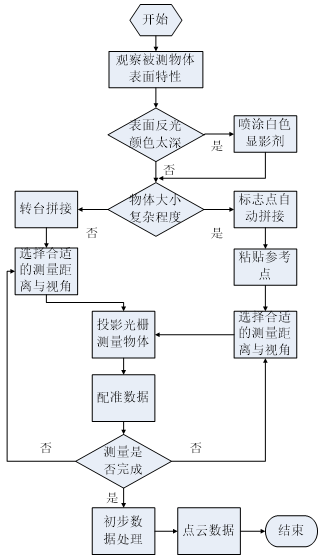

本文介绍基于PowerScan的模型测量流程,以高尔基头像模型和陶瓷骏马模型为例介绍三维测量过程及数据处理流程。具体扫描测量流程如图1所示。

图1 PowerScan测量过程流程图

【案例1】高尔基头像测量

观察模型特点,确定基本的测量方法。

第1步:调试装备,标定摄像机。

第2步:观察被测量物体的特点,表面材质。如果表面较亮有反光现象或是过暗吸光现象,就要在被测量物体表面喷涂白色的显影剂,使得表面具有均匀的漫反射,这样更有利于模型测量,获取的点云数据精度高。高尔基头像的材质具有均匀的漫反射,故不用在其表面喷涂显影剂,可直接进行测量。

第3步:为了能够测量完整的模型点云数据,向被测量模型粘贴标识点。标志点粘贴效果如图2所示。

图2 标志点粘贴示意图

第4步:打开测量软件,新建工程,按照自己的要求、习惯命名。这里将其命名为“高尔基”。

第5步:调整摄像机的光圈等参数,设定拼接方式,这里设定为自动拼合。

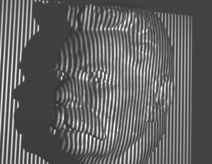

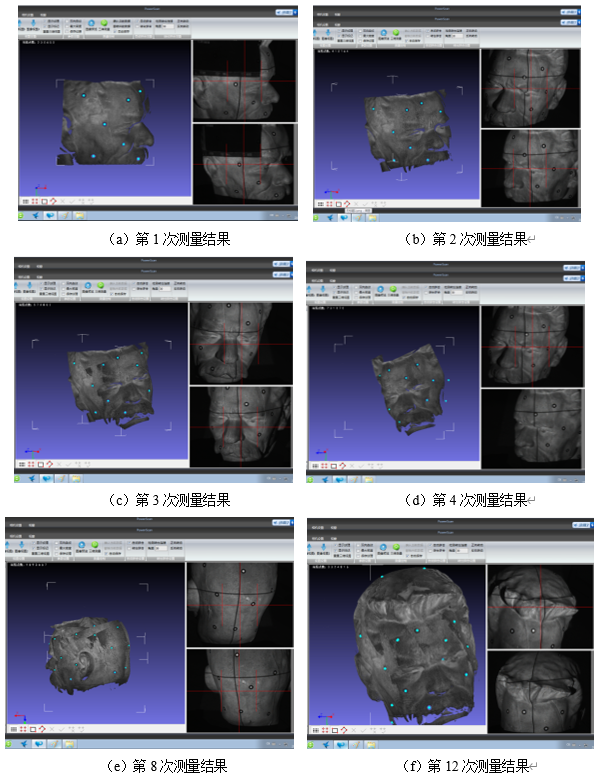

第6步:开始测量。投射光栅到被测物体上,效果如图3所示。图4为测量过程得到的效果。

图3 投射光栅效果图

图4 测量过程得到的效果

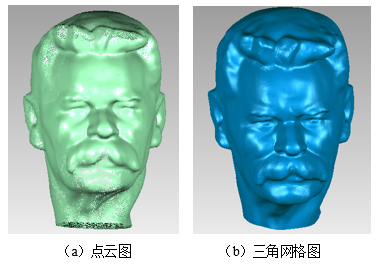

由于本测量实例的高尔基头像尺寸较大,型面复杂,采用Powerscan自动拼接的方式经过16次的测量获得了完整的点云数据,最终测量结果如图5所示。

图5 最终测量结果

【案例2】唐三彩骏马测量

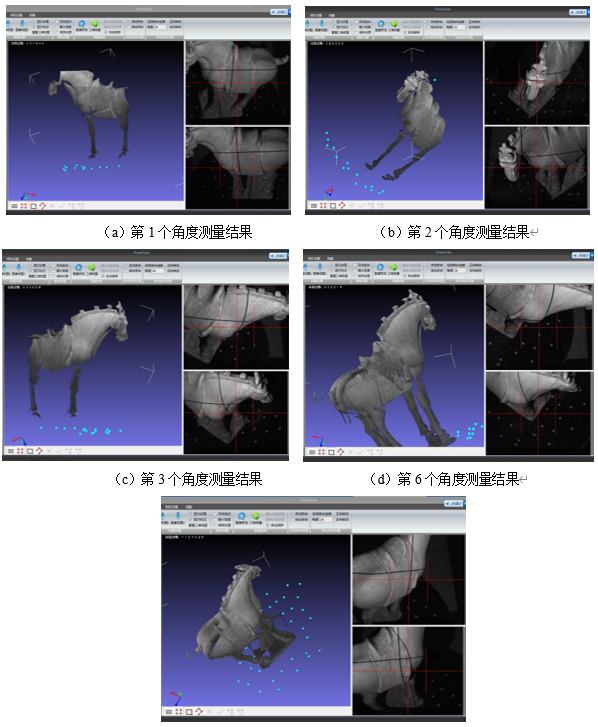

由于骏马尺寸较小,不适合粘贴标志点,采用转台拼接结合标志点拼接的方式进行测量。测量步骤如高尔基头像,选择转台拼接模式,测量实物如图6所示,测量过程得到的效果如图7所示。

图6 测量实物图

图7 测量过程得到的效果

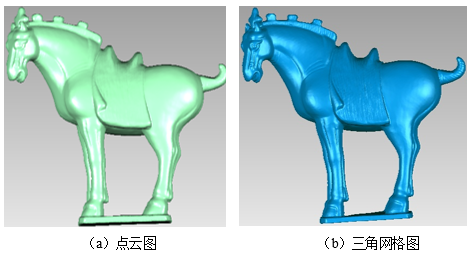

由于骏马的尺寸比较小,曲面复杂。在表面粘贴标志带会影响测量的精度,而且会在模型的表面上留小一些标志点形成的空洞,曲面曲率比较大的时候,修补空洞会带来较大的误差。所以,在这里我们采用转台与标志点结合的测量方式来完成模型的测量。通过转台旋转10次,每次旋转36度,测量模型的主体数据。在结合标志点拼接,测得在转台旋转时无法测量到的部位的数据,最终获得骏马的完整点云数据模型,测量结果,如图8所示。

图8 最终测量结果

将上述模型保存成STL模型后,就可以用于3D打印的数据输入。