| 2021/02/09 09:04 |

激光选区熔化应用来源:

激光选区熔化(SLM)技术是目前用于金属增材制造的主要工艺之一。粉床工艺以及高能束微细激光束使其较其他工艺在成形复杂结构、构件精度、表面质量等方面更具优势,在整体化航空航天复杂构件、个性化生物医疗器件以及具有复杂内流道的模具镶块等领域具有广泛应用前景。

「 1. 轻量化结构 」

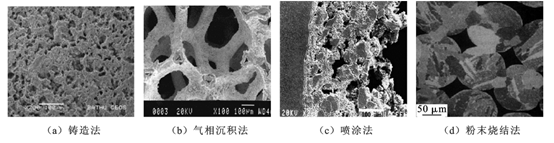

SLM技术能实现传统方法无法制造的多孔轻量化结构成形。多孔结构的特征在于孔隙率大,能够以实体线或面进行单元的集合。多孔轻量化结构将力学和热力学性能结合,如高刚度与重量比,高能量吸收和低热导率,因此被广泛用在航空航天、汽车结构件、生物植入体、土木结构、减振器及绝热体等领域。传统制造多孔结构有铸造法、气相沉积法、喷涂法和粉末烧结法等(图1)。其中,铸造多孔孔形无法控制,外界影响因素大;气相沉积法沉积速度慢,且成本高;喷涂工序复杂,且需致密基体;粉末烧结法容易产生裂纹,影响力学性能。特别是,上述传统工艺均无法实现多孔结构尺度和形状的精确调控,更难以实现梯度孔隙等复杂拓扑制造。

图1 传统工艺制造多孔结构

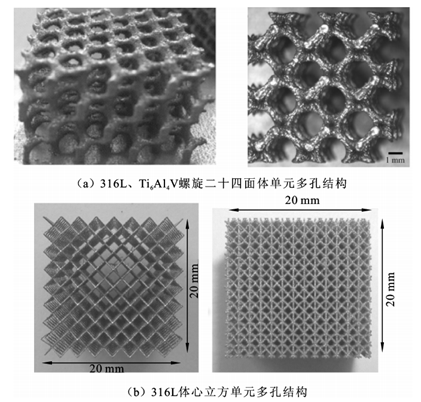

与传统工艺相比,SLM可以实现复杂多孔结构的精确可控成形。面向不同领域,SLM成形多孔轻量化结构的材料主要有钛合金、不锈钢、钴铬合金及纯钛等,根据材料的不同,SLM的最优成形工艺也有所变化。图2展示了SLM成形多材料多类型复杂空间多孔构件。

图2 SLM制造的复杂空间多孔构件

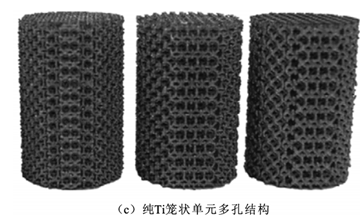

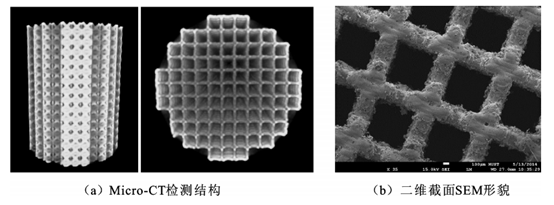

生物支架与修复体要求材料具有良好的生物相容性、匹配人体组织的力学性能,还要求其内部具有一定尺度的孔隙,以利于细胞寄生与生长,促进组织再生与重建。图3是SLM制造的CoCr合金三维多孔结构,内部孔隙保证了良好的连通性,二维截面显示多孔连接区域支柱的尺度均匀性好。经压缩实验表明多孔结构的弹性模量为11 GPa,与人体松质骨力学性能接近。多孔结构中不同的孔形和孔径会显著影响力学性能及生物行为,其中孔径越小,越有利于细胞生长;而孔形影响尖角的数量,在这些区域,细胞分布将更为密集。

图3 SLM制造CoCr合金多孔结构

「 2. 个性化植入体 」

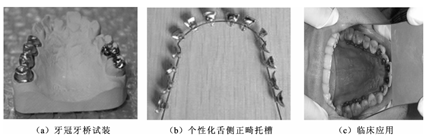

除了内部复杂多孔结构外,人体组织修复体往往还需个性化外形结构。金属烤瓷修复体(porcelain fused to metal, PFM)具有金属的强度和陶瓷的美观,可再现自然牙齿的形态和色泽。Co-Cr合金凭借其优异的生物相容性和良好的力学性能广泛用于修复牙体牙列的缺损或缺失。以前通常采用铸造法制造Co-Cr合金牙齿修复体,但由于体积小,且仅需单件制造,导致材料浪费问题严重,而铸件缺陷也极大影响合格率。SLM近年来开始用于口腔修复体制造,制造的义齿金属烤瓷修复体已获临床应用。图4为SLM制造的Co-Cr合金牙冠、正畸托槽及其临床应用。图5为SLM制造的个性化骨植入体多孔结构。采用SLM技术后,可以大大缩短包括口腔植入体在内的各类人体金属植入体和代用器官的制造周期,并且可以针对个体情况,进行个性化优化设计,大大缩短手术周期,提高人们的生活质量。

图4 SLM制造个性化义齿和个性化舌侧正畸托槽

图5 SLM制造个性化多孔骨植入体

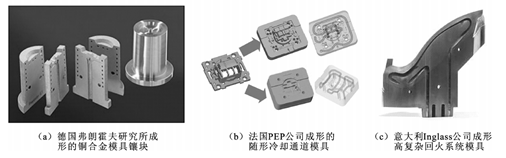

「 3. 随形水道模具 」

模具在汽车、医疗器械、电子产品及航空航天领域应用十分广泛。例如,汽车覆盖件全部采用冲压模具,内饰塑料件采用注塑模具,发动机铸件铸型需模具成形等。模具功能多样化带来了模具结构的复杂化。例如,飞机叶片、模具等构件由于受长期高温作用,往往需要在构件内部设计随形复杂冷却流道,以提高其使用寿命。直流道与型腔几何形状匹配性差,导致温度场不均,易引起制件变形,并降低模具寿命。使冷却水道布置与型腔几何形状基本一致,可提升温度场均匀性,但异形水道传统机加工,难加工甚至无法加工。SLM技术逐层堆积成形,在制造复杂模具结构方面较传统工艺具有明显优势,可实现复杂冷却流道的增材制造。主要采用材料有S136、420和H13等模具钢系列,图6为德国EOS公司SLM制造具有复杂内部流道的S136构件及模具,冷却周期从24 s减少到7 s,温度梯度由12 ℃减少为4 ℃,产品缺陷率由60%降为0,制造效率增加3件/min。图7为其他厂商制造的随形冷却流道模具。

图6 SLM制造的具有内部随形冷却水道模具

图7 SLM成形的复杂模具制造

「 4. 复杂整体结构 」

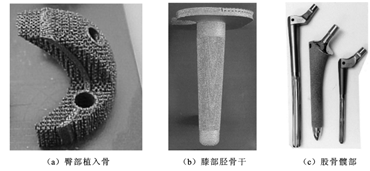

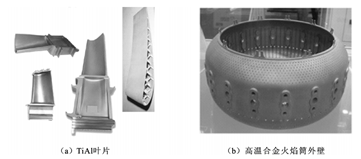

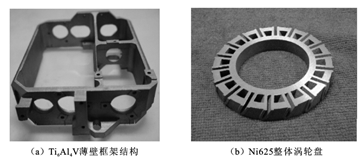

钛合金、镍基高温合金等材料适应高强度、高温服役等应用条件,在航空航天等领域应用广泛。但这些材料面临难切削、锻造和铸造工艺复杂的突出问题。SLM属于一种非接触式加工方法,利用高能激光束局部熔化粉末,避免极限压力和温度等苛刻成形条件。目前,SLM已可制造多种类钛合金(如Ti6Al4V、Ti55)和镍基高温合金(如Ni718、Ni625)。美国宇航局(NASA)马歇尔太空飞行中心成形了整体结构的高温合金火箭喷嘴构件(图8),其过程耗时40 h,而传统方法需要花费数月时间,显著节省了时间和成本;并进行点火测试,燃烧温度达到3315 ℃。美国著名火箭发动机制造公司Pratt & Whitely Rocketdyne就以SLM技术为基础,对火箭发动机及飞行器中的关键构件现有制造技术全面重新评估。美国F-35先进战机广泛采用选区激光熔化成形制造复杂功能整体构件,机械加工量减少90%以上,研发成本降低近60%。美国通用电气公司(GE)和英国Rolls-Royce公司也非常重视SLM成形技术,并用其完成了高温合金整体涡轮盘、发动机燃烧室和喷气涡流器等关键构件的制造。图9、10为SLM制造的其他不同材料的复杂整体结构构件。

图8 NASA成形的高温合金火箭喷嘴

图9 国外采用SLM技术成形的航空航天整体结构件

图10 SLM制造的复杂整体结构构件

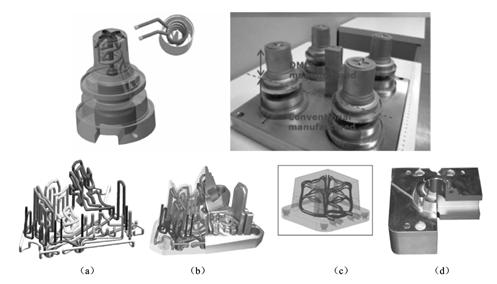

「 5. 免组装结构 」

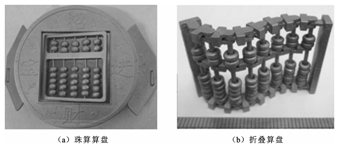

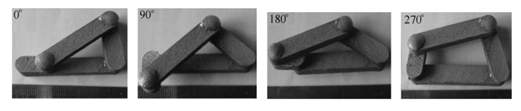

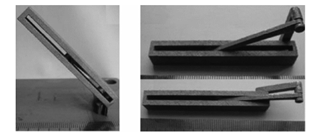

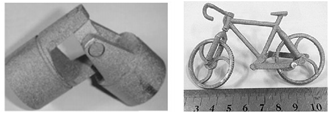

SLM技术已开始在金属构件的创新设计方面发挥重要作用。由于SLM可以制造很多传统加工方法难以或无法制造的结构,这使得实现功能性优先的免组装结构设计及最优化设计成为可能。免组装机构是一次性制造出来,但是相互运动的构件仍然是通过运动副连接,仍然存在运动属性的约束,需要保证成形后的运动副能够满足机构的运动要求。运动副的间隙特征对免组装机构的性能有直接的影响。间隙尺寸过大会增大离心惯力,导致机构运动不平稳,设计过小则会导致成形后的间隙特征模糊,间隙表面粗糙则会影响机构的运动性能。因此,SLM 直接成形免组装机构的关键问题就是运动副的间隙特征成形。图11 ~ 图14为SLM成形的典型免组装结构,如珠算算盘、平面连杆机构、万向节及自行车模型等。

图11 采用SLM技术成形的铜钱珠算和折叠算盘

图12 采用SLM技术成形的曲柄摇杆机构

图13 采用SLM技术成形的摇杆滑块机构

图14 采用SLM技术成形的万向节和自行车模型

(引自:《增材制造技术》(作者:史玉升 等))